Wat zijn hoge-precisie spuitgietmatrijzen en wat is het verschil tussen deze matrijzen en gewone matrijzen?

Definitie van hoge precisie spuitgietmatrijs

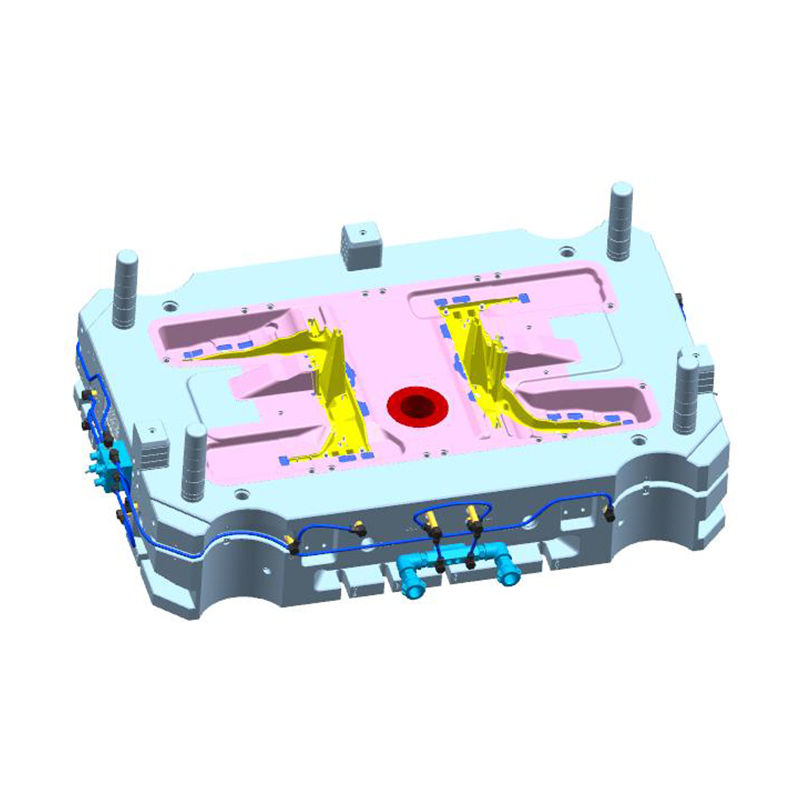

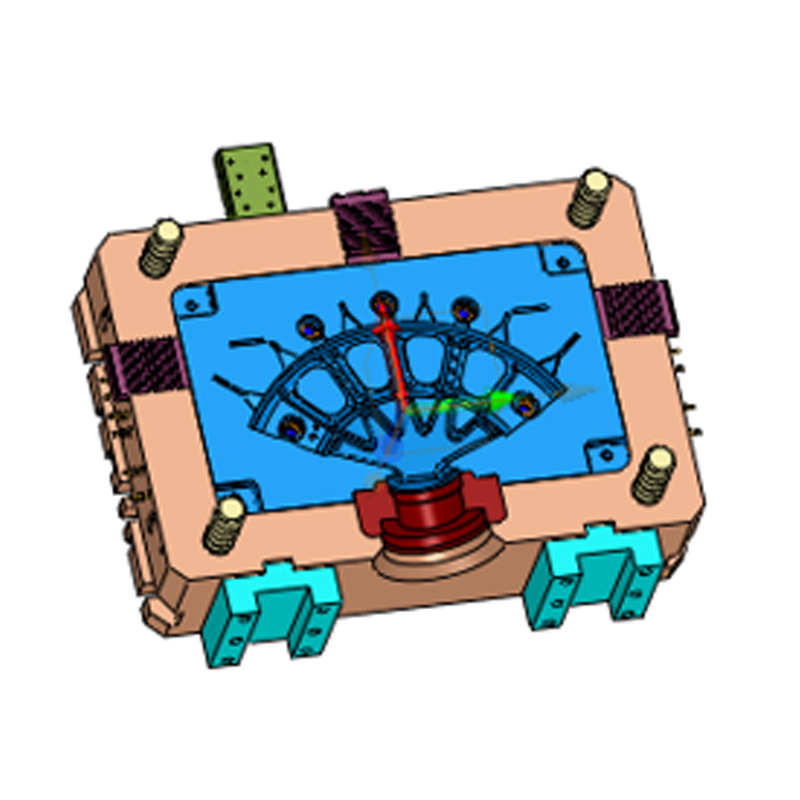

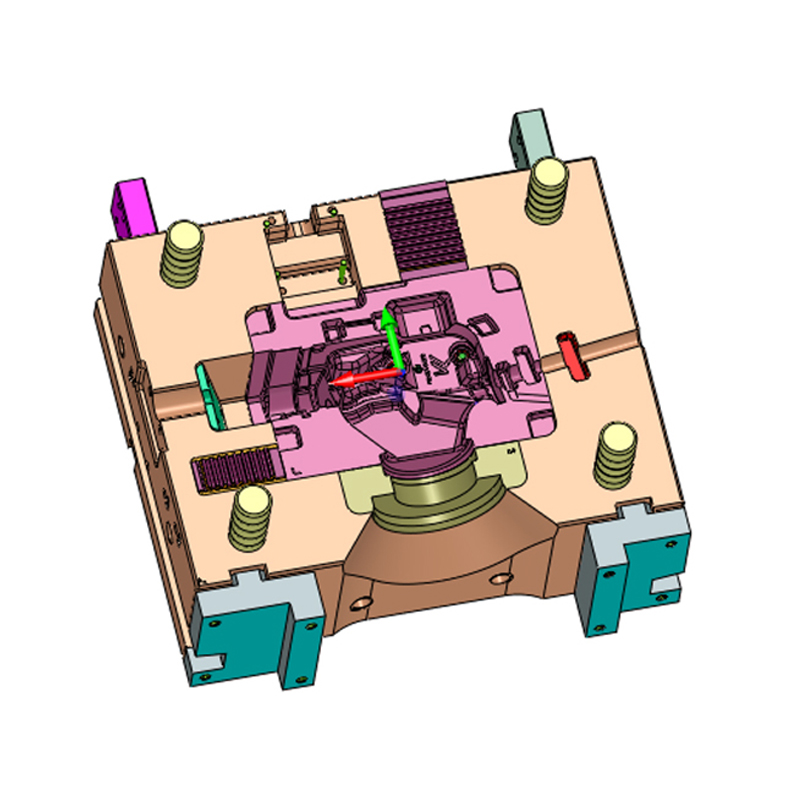

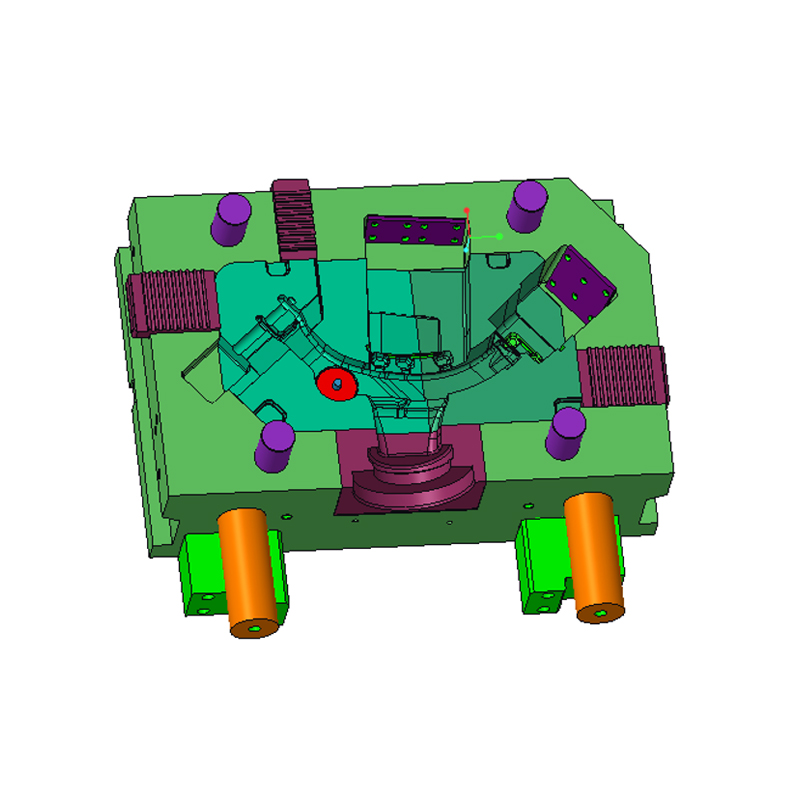

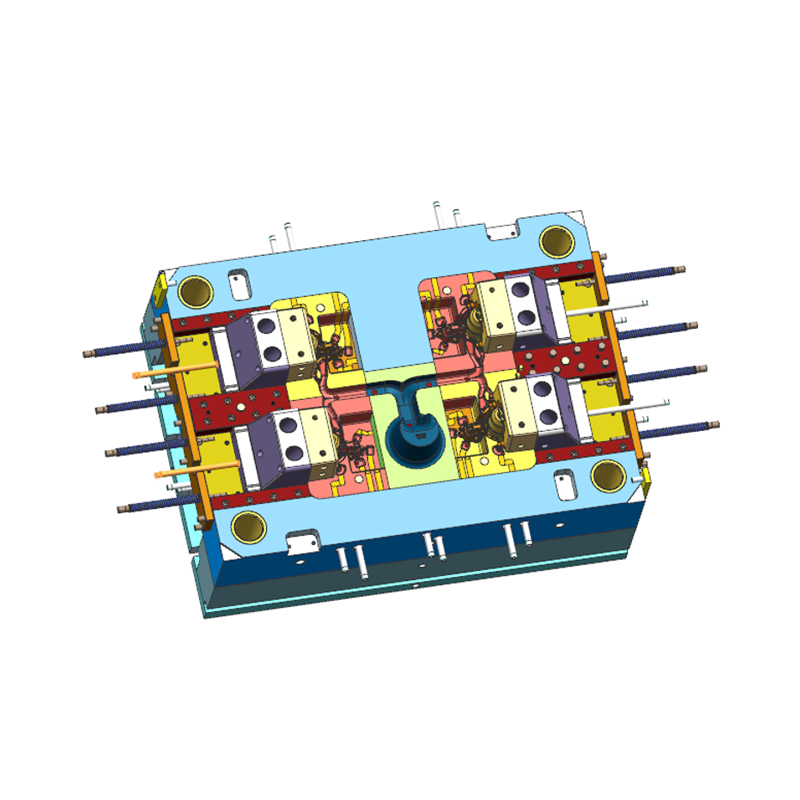

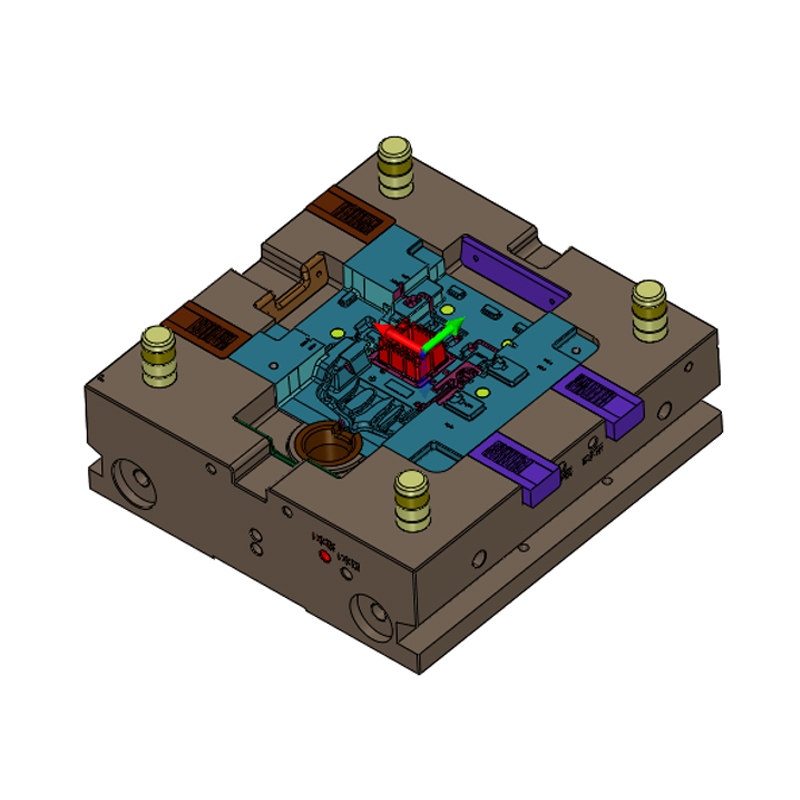

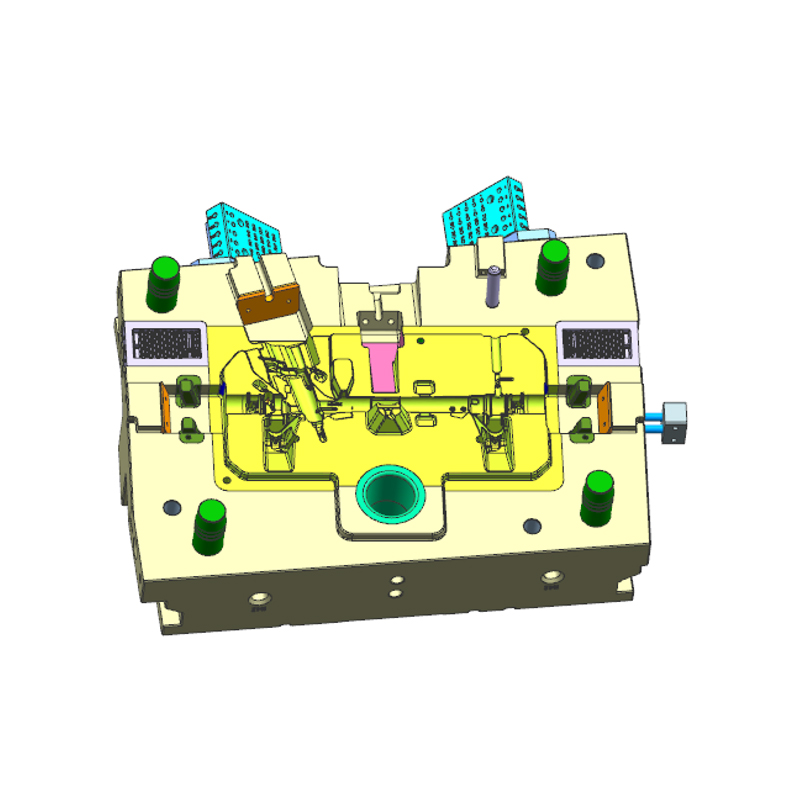

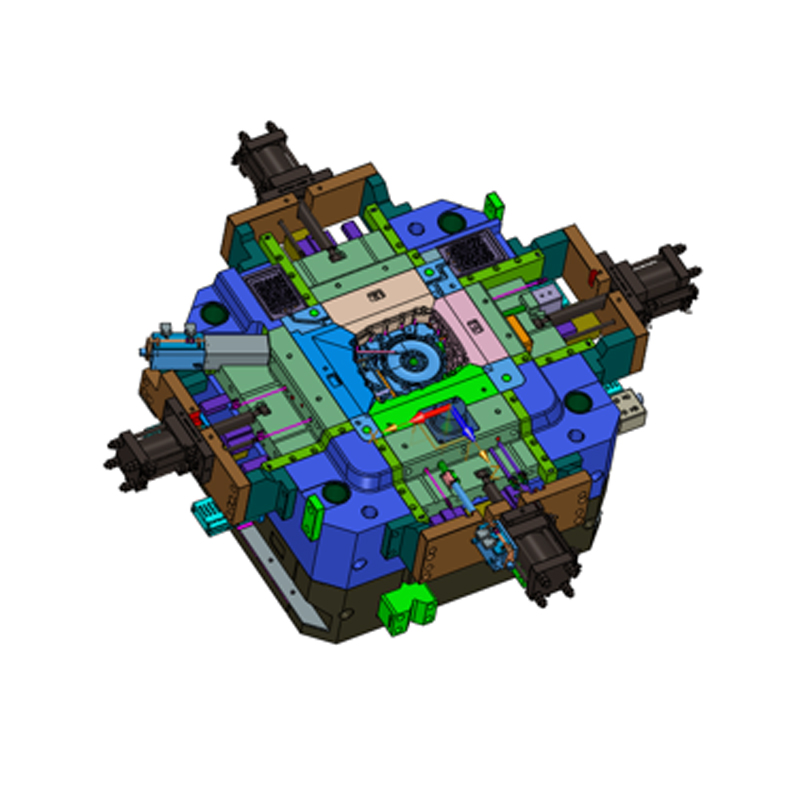

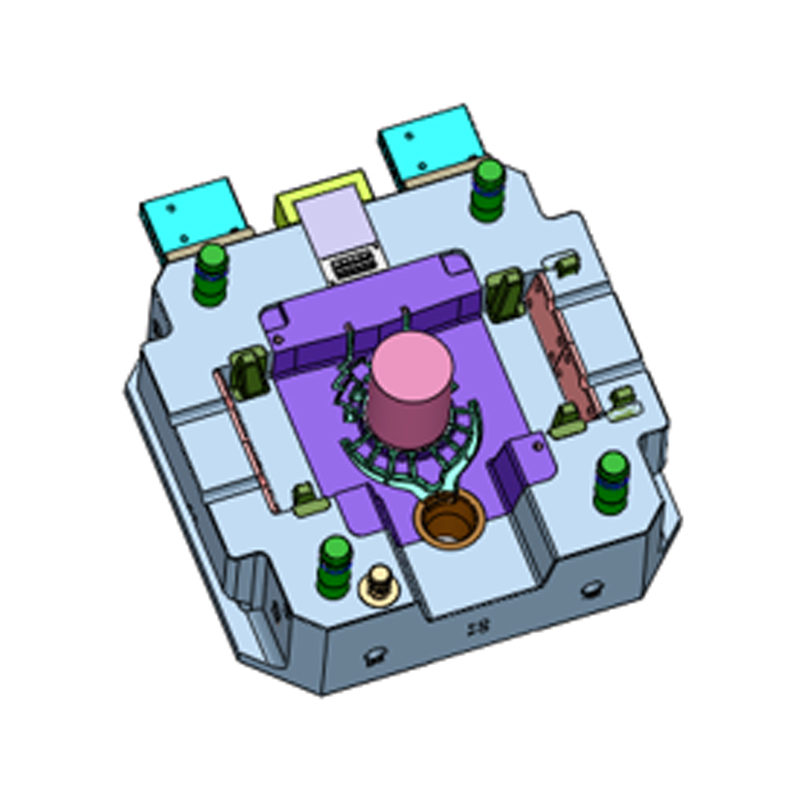

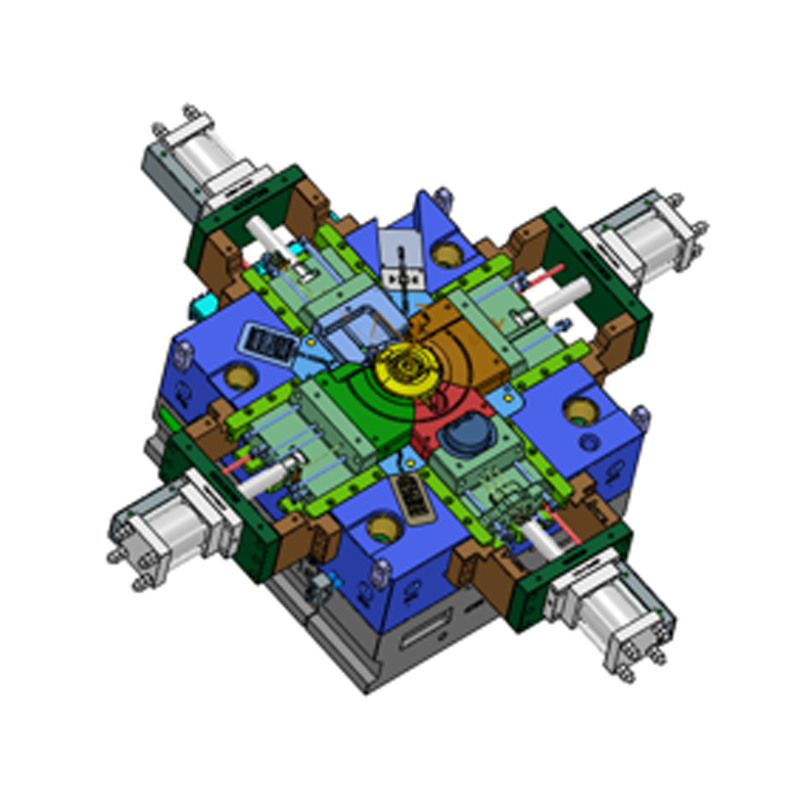

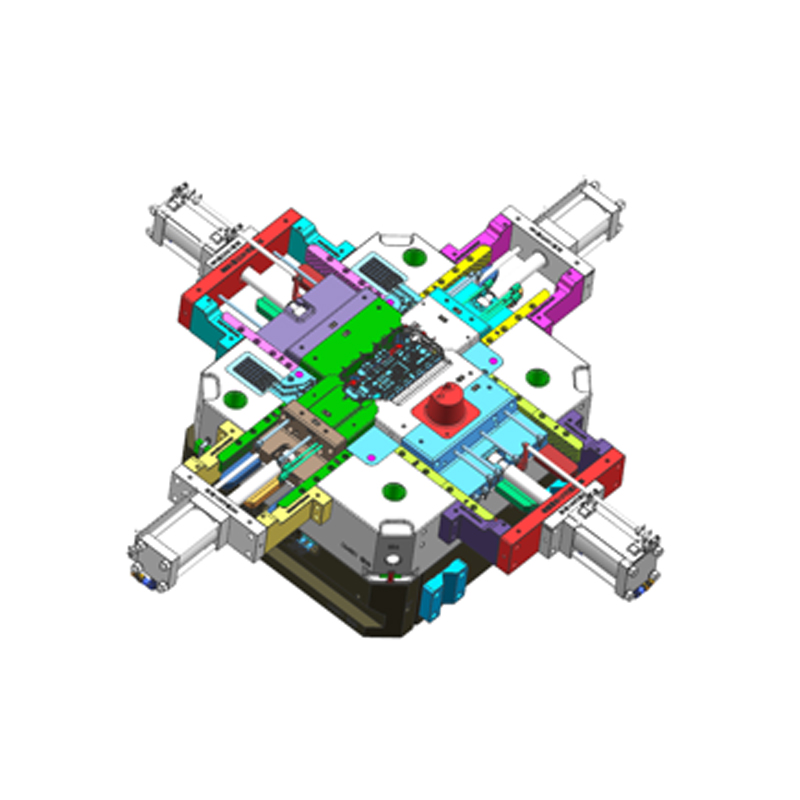

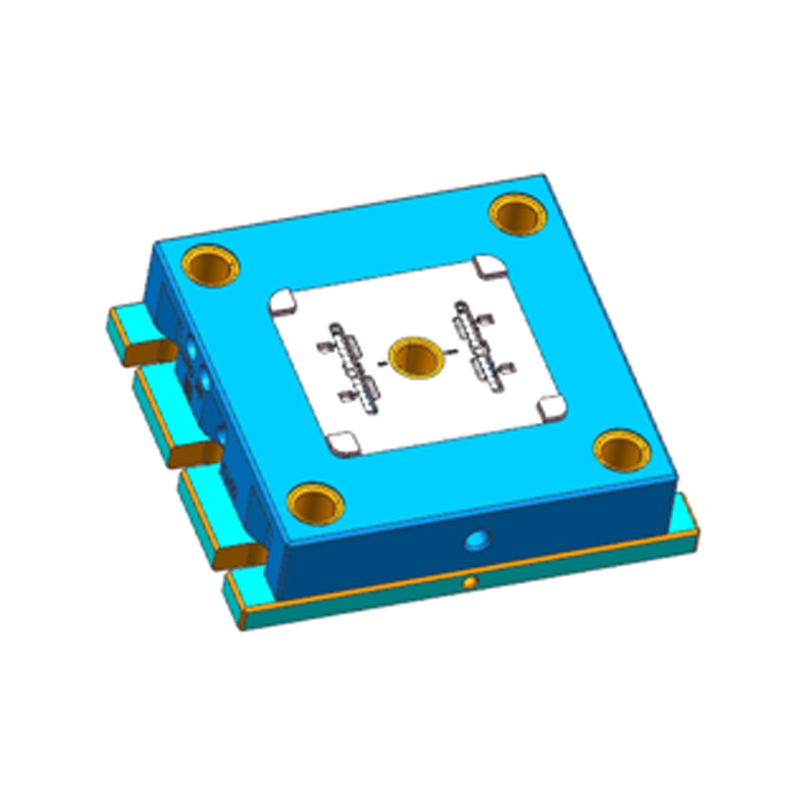

Hoge precisie spuitgietmatrijzen zijn speciale mallen die worden gebruikt bij spuitgiet- of extrusiegietprocessen. Ze hebben hogere ontwerp- en productienormen, waarbij de nadruk ligt op maatnauwkeurigheid, structurele details, oppervlaktekwaliteit en vormconsistentie. Vergeleken met gewone matrijzen vereisen uiterst nauwkeurige matrijzen een striktere materiaalselectie, meer gedetailleerde verwerkingstechnologie en completere inspectieprocessen om ervoor te zorgen dat de matrijs stabiele vormen van complexe structuren kan bereiken en kan voldoen aan de geïntegreerde productiebehoeften van lichtgewicht en complexe structurele onderdelen in de moderne productie.

Belangrijkste toepassingsgebieden van uiterst nauwkeurige matrijzen

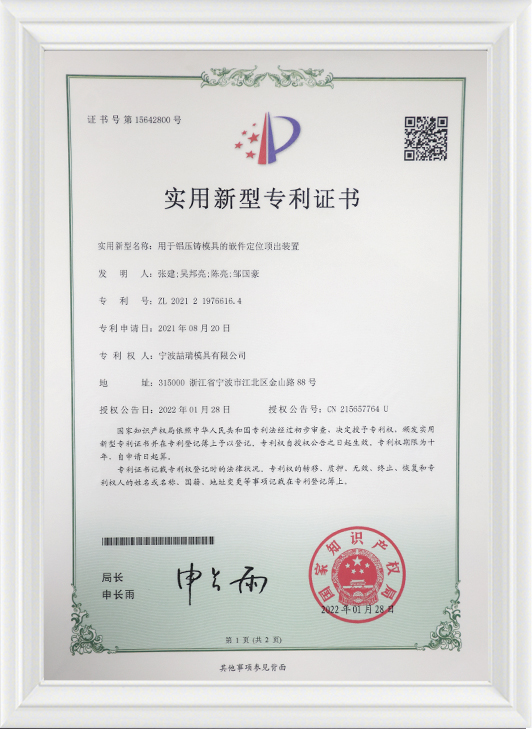

Ningbo NKT Tooling Co., Ltd. richt zich op het ontwerp en de productie van mallen van aluminium-, magnesium- en zinklegeringen. Hoge precisie matrijzen worden veel gebruikt in de volgende industrieën:

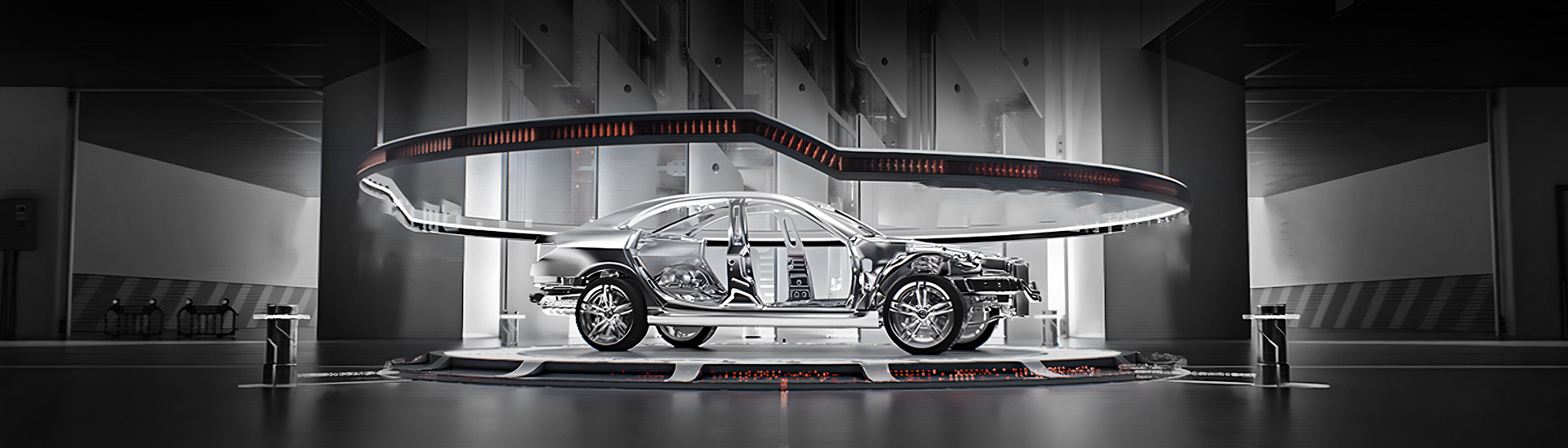

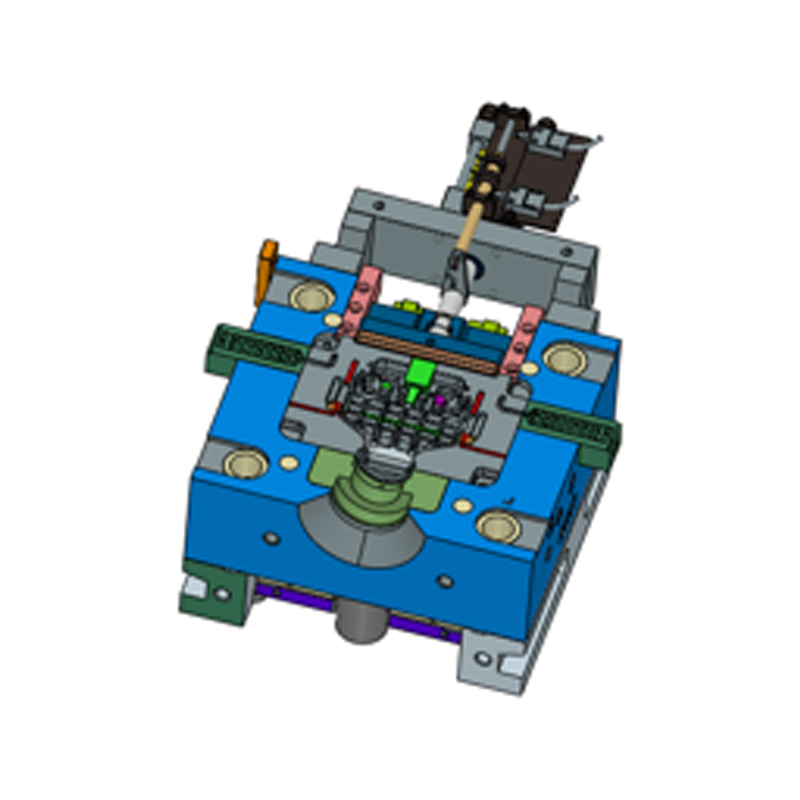

Auto-industrie: precisiecomponenten zoals versnellingsbakbehuizing, motorbehuizing, bedieningsarmen, enz.

Communicatieapparatuur: zoals structurele onderdelen voor warmteafvoer, antennebeugels, behuizingscomponenten, enz.

Industriële automatisering: zoals sensorbehuizingen, gereedschapsconnectoren

Gezondheids- en sportuitrusting: zoals structurele componenten van fitnessapparatuur, aluminium frames van fietsen, enz.

Verschil in nauwkeurigheid met gewone mallen

Gewone mallen worden over het algemeen gebruikt voor producten die geen hoge afmetingen en consistentie vereisen, zoals eenvoudige plastic onderdelen of goedkope metalen producten. Matrijzen met hoge precisie hebben daarentegen een strengere foutcontrole en vereisen vaak dat de foutcontrole binnen het bereik van ± 0,01 mm of minder ligt, en sommige onderdelen moeten zelfs nauwkeurigheid op micronniveau bereiken. Deze veeleisende implementatie is afhankelijk van geavanceerde verwerkingsapparatuur, hoogwaardig vormstaal en strikte kwaliteitscontroleprocessen.

Verschillen in materiaalkeuze

Bij zeer nauwkeurige matrijzen wordt meestal gebruik gemaakt van gelegeerd matrijsstaal met een goede thermische stabiliteit, hoge hardheid en sterke scheurweerstand, zoals H13, 8407, enz. om het thermische vermoeidheidsprobleem bij spuitgieten bij hoge temperaturen het hoofd te bieden. Gewone mallen maken vaak gebruik van goedkoop vormstaal of gewoon koolstofstaal, dat gevoelig is voor scheuren of vervorming en een korte levensduur heeft.

Verbetering van het ontwerp- en productieproces

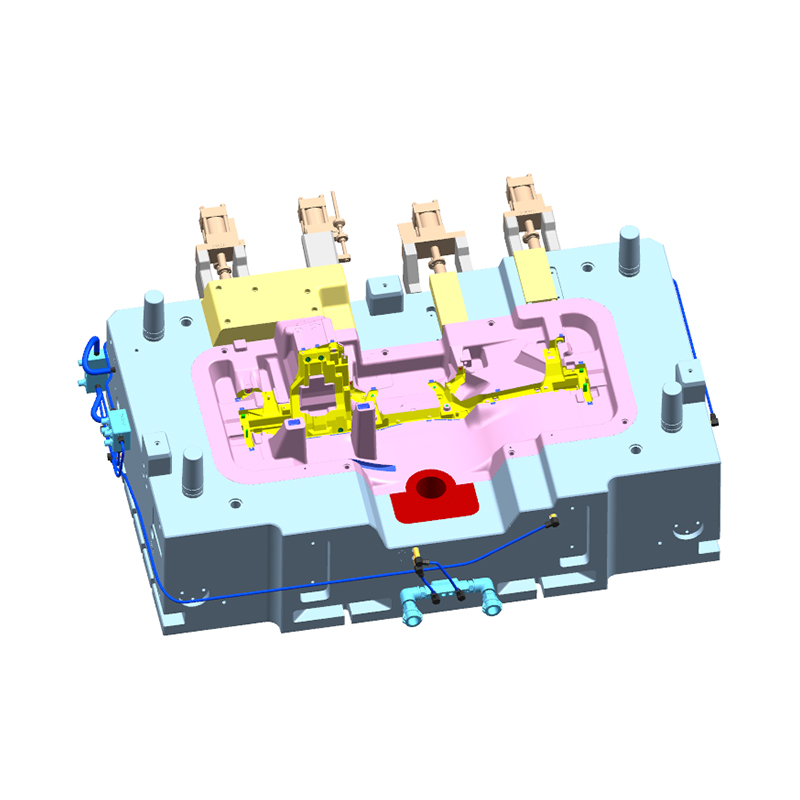

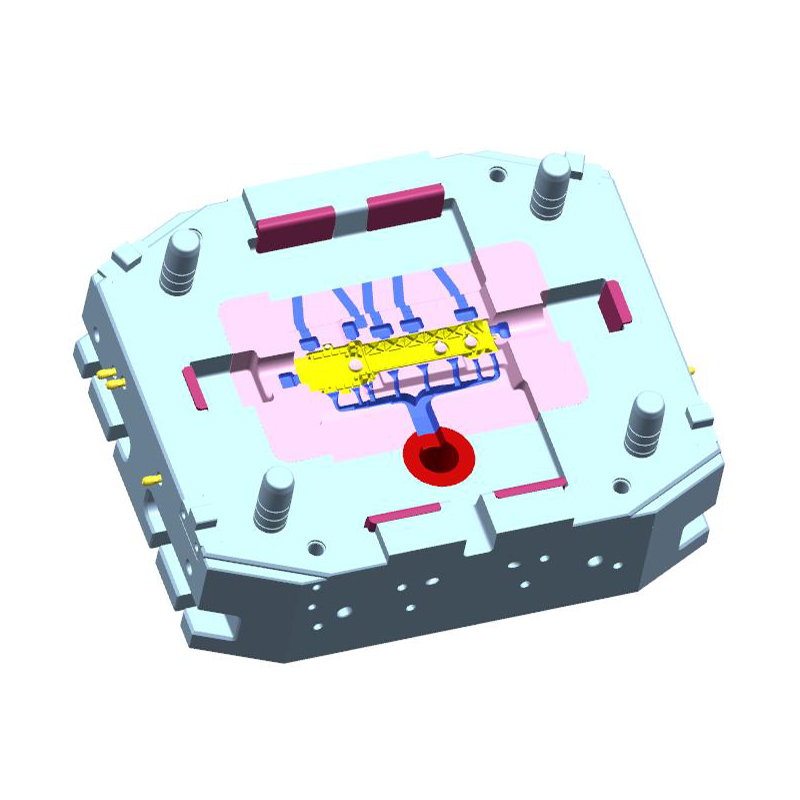

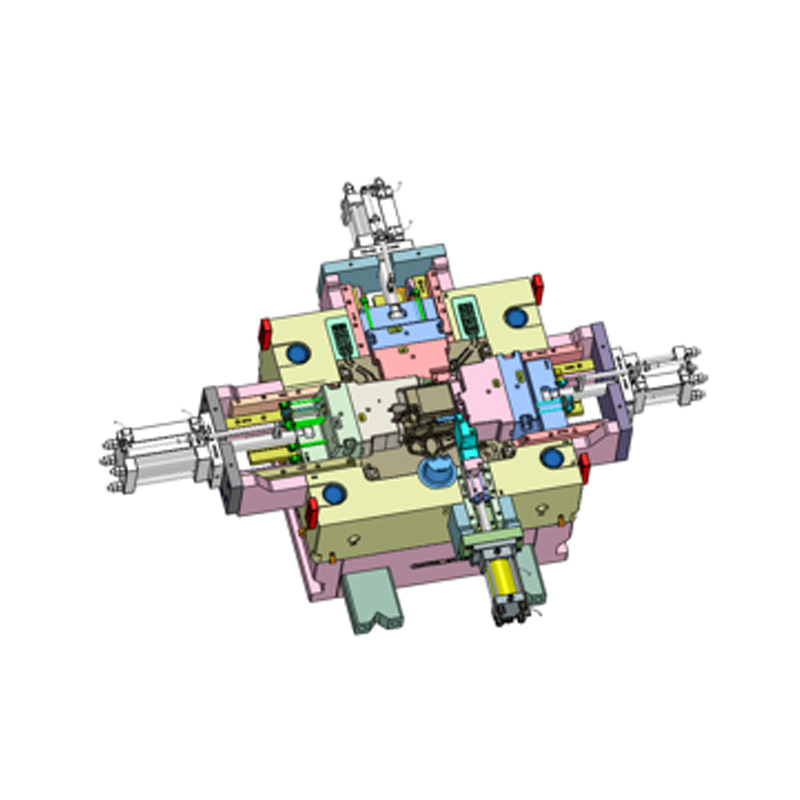

Hoge precisie spuitgietmatrijzen vereisen doorgaans een structureel ontwerp en vormsimulatie met behulp van driedimensionale modelleringssoftware en matrijsstroomanalysetools. Tijdens het ontwerpproces moeten meerdere factoren, zoals de vloeibaarheid van het metaal, de plaatsing van de poriën en de locatie van het koelkanaal, volledig in aanmerking worden genomen om ervoor te zorgen dat de productstructuur compleet is en de afmetingen stabiel zijn. Het ontwerp van gewone mallen is relatief vereenvoudigd en kan mogelijk niet worden gesimuleerd en geanalyseerd, en er bestaat een risico op herhaalde proefmallen en herbewerking.

Vermogen om complexe structuren te vormen

Dankzij het gebruik van precisiebewerkingsapparatuur en de verbetering van de verwerkingsmogelijkheden van matrijsdetails, kunnen zeer nauwkeurige matrijzen worden gebruikt voor het geïntegreerd vormen van complexe structurele onderdelen, waardoor de daaropvolgende verwerkings- en assemblageprocessen worden verminderd en de productie-efficiëntie wordt verbeterd. Gewone mallen zijn onderhevig aan structureel ontwerp en matrijsnauwkeurigheid, en kunnen vaak geen enkelvoudig spuitgieten van complexe geometrische of dunwandige onderdelen bereiken.

Vergelijking van levensduur en stabiliteit

Hoge precisie spuitgietmatrijzen hebben meestal een hogere stabiliteit en een langere levensduur. Na versterking met warmtebehandeling, nitreerbehandeling en andere processen, kan de mal stabiele prestaties behouden bij productie op lange termijn en met hoge sterkte en frequente vervanging voorkomen. Gewone matrijzen zijn gevoelig voor productafmetingen als gevolg van thermische vermoeidheid of slijtage, waardoor de productiecontinuïteit wordt aangetast.

De afweging tussen kosten en baten

Hoewel de initiële productiekosten van uiterst nauwkeurige matrijzen relatief hoog zijn, kunnen hun stabiliteit en herbruikbare waarde vanuit operationeel langetermijnperspectief hogere voordelen voor de onderneming opleveren, waaronder voordelen zoals verbeterde productconsistentie, minder defecten en een langere onderhoudscyclus. Hoewel voor gewone mallen in de beginfase weinig investeringen nodig zijn, is de totale kosteneffectiviteit ervan relatief laag vanwege het frequente latere onderhoud en de snelle sloop.

De positie van uiterst nauwkeurige matrijzen in de moderne productie

Met de versnelling van de ontwikkelingstrend van lichtgewicht en geïntegreerde producten wordt de rol van uiterst nauwkeurige spuitgietmatrijzen op productiegebied steeds belangrijker. Het beïnvloedt niet alleen de kwaliteit van het productgieten, maar speelt ook een fundamentele rol bij het verbeteren van de productie-efficiëntie, het verminderen van materiaalverspilling en het optimaliseren van de processtroom. Ningbo NKT Tooling Co., Ltd. streeft ernaar klanten stabiele en betrouwbare matrijsoplossingen te bieden ter ondersteuning van de implementatie en massaproductie van meer veeleisende producten.

Hoe garandeert NKT Tooling de nauwkeurigheid en kwaliteit van uiterst nauwkeurige spuitgietmatrijzen?

Precisieontwerp als basis

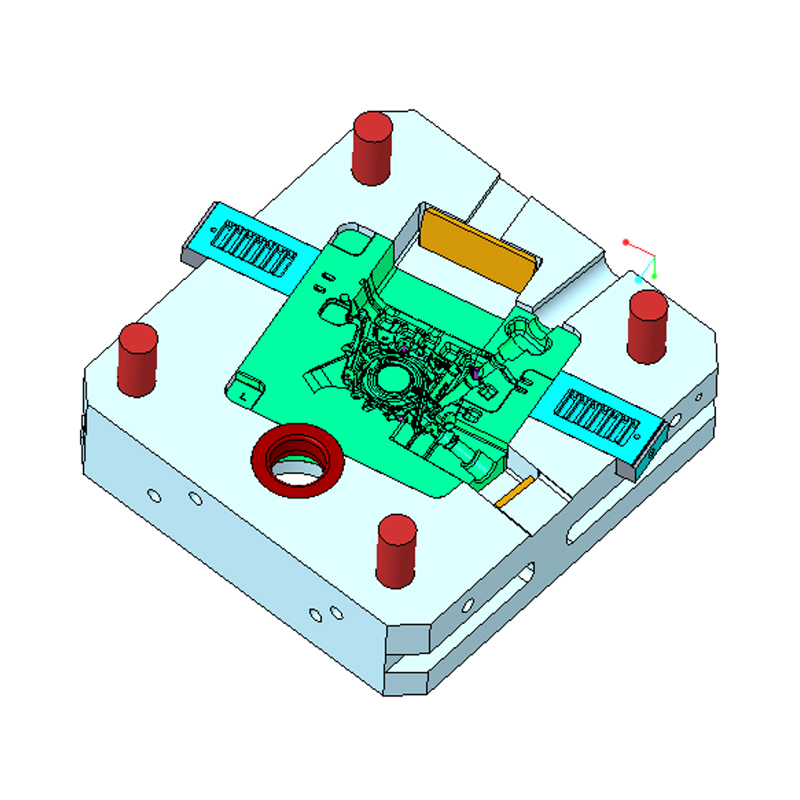

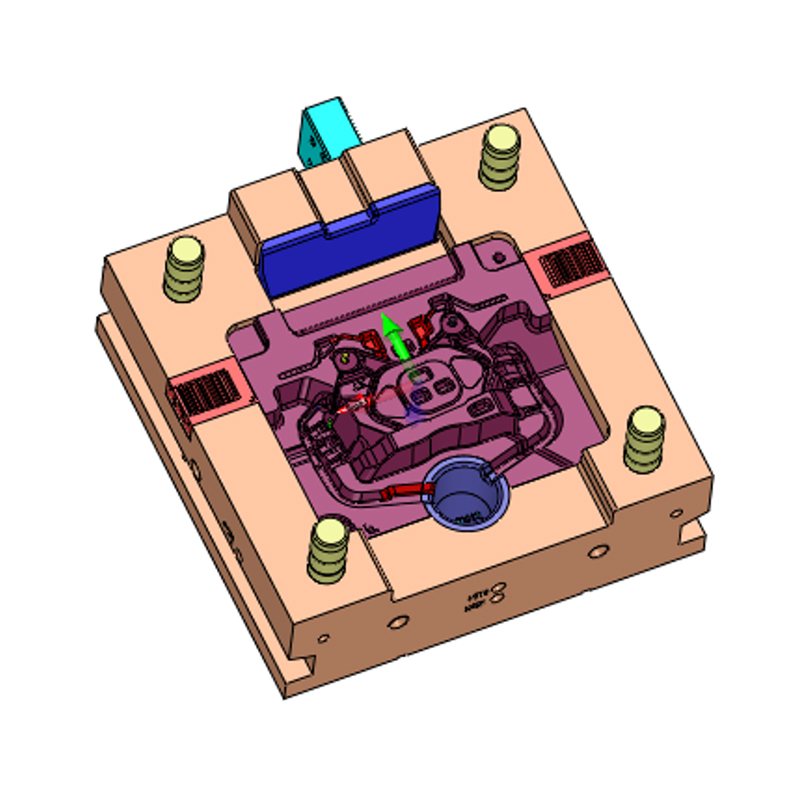

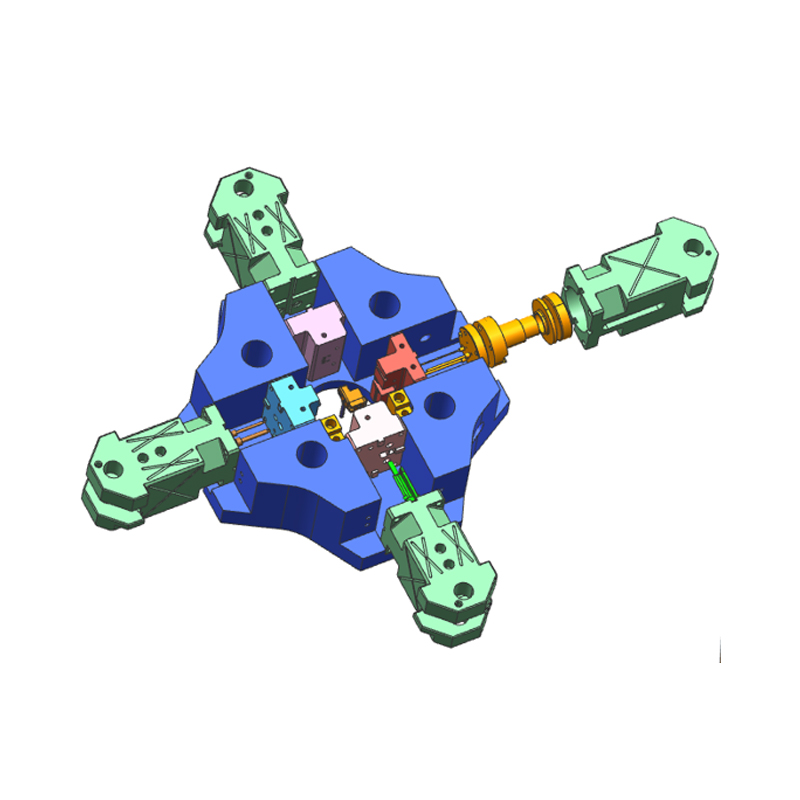

Bij het waarborgen van de kwaliteit van hoge precisie spuitgietmatrijzen beschouwt Ningbo NKT Tooling Co., Ltd. matrijsontwerp altijd als een belangrijk uitgangspunt. In de vroege stadia van de matrijsontwikkeling heeft het bedrijf geavanceerde driedimensionale modelleringssoftware (zoals UG, Pro/E, enz.) geïmplementeerd en gecombineerd met matrijsstroomanalysetechnologie (Moldflow) voor het vullen, koelen en uitlaatsimulatie, waardoor potentiële defecten effectief kunnen worden voorspeld en het structurele ontwerp wordt geoptimaliseerd. Dit ontwerpproces verbetert niet alleen de consistentie van de matrijsvorming, maar biedt ook een duidelijke procesbasis voor daaropvolgende productieprocessen.

Strikte controle over de materiaalkeuze

De prestaties van de mal hangen nauw samen met het materiaal. Het bedrijf maakt gebruik van hoogwaardige thermische vormstaalsoorten zoals H13 en 8407, die vaak worden gebruikt voor spuitgieten. De materialen moeten een goede hittebestendigheid, scheurvastheid en mechanische stabiliteit hebben. Voordat elke partij staal de fabriek binnengaat, wordt deze onderworpen aan hardheidstesten, analyse van de chemische samenstelling en foutdetectie om te bevestigen dat het materiaal geen scheuren, insluitsels en andere problemen vertoont tijdens de smelt- en warmtebehandelingsfasen, en dat kwaliteitsrisico's vanaf de bron worden beheerst.

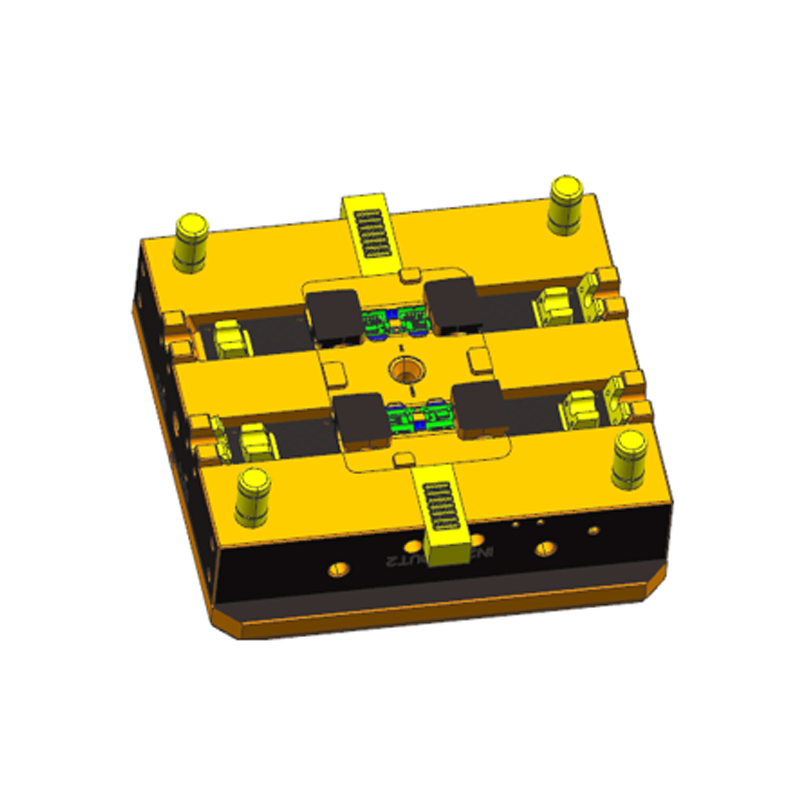

Investering in precisieverwerkingsapparatuur

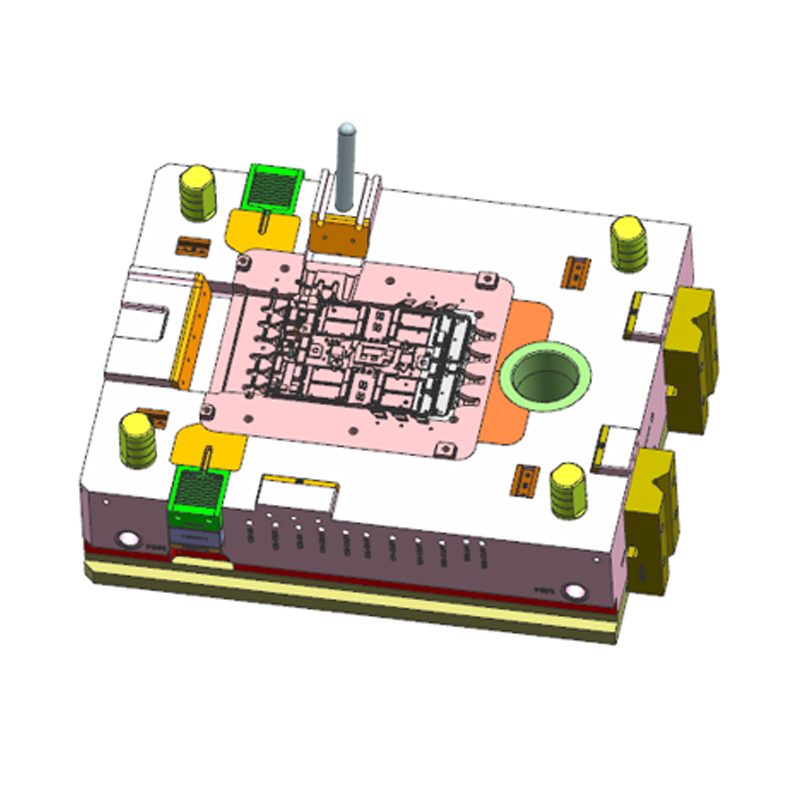

Om hoge nauwkeurigheidseisen te bereiken, is Ningbo NKT Tooling Co., Ltd. uitgerust met een reeks uiterst nauwkeurige verwerkingsapparatuur, waaronder een vijfassig bewerkingscentrum, een CNC-elektrische vonkmachine, een langzame draadsnijmachine en een zeer stijve CNC-boor- en freesapparatuur. De controle op de grootte van de vormdelen die via deze apparatuur wordt verwerkt, is stabieler en de contournauwkeurigheid kan binnen ± 0,005 mm worden geregeld, wat voldoet aan de behoeften van complexe geometrie en hoge assemblagenauwkeurigheid.

Fijne verwerkingstechnologie met meerdere wielen

In het matrijzenproductieproces implementeert het bedrijf meerdere fasen, zoals ruwe verwerking, semi-afwerking, afwerking, assemblage- en coördinatieverwerking en spiegelpolijsten. Vooral in de holte en scheidingsvlakken worden uiterst nauwkeurige gereedschappen gebruikt en in combinatie met ervaren technici met de hand vastgezet om de strakke structuur van de mal en een redelijke passingsspeling te garanderen. Deze gefaseerde verwerkingsmethode vermindert effectief de mogelijkheid van thermische vervorming en spanningsconcentratie en verbetert de consistentie van de mal.

Geavanceerd warmtebehandelingsproces

De levensduur en stabiliteit van de mal worden aanzienlijk beïnvloed door het warmtebehandelingseffect. Het bedrijf versterkt het vormstaal door middel van verschillende warmtebehandelingsmethoden, zoals vacuümwarmtebehandeling, tempereerbehandeling en oppervlaktenitreren. Wat betreft het regelen van temperatuur, tijd en koelmedia gebruikt het bedrijf geautomatiseerde apparatuur om procescontrole uit te voeren om ervoor te zorgen dat de hardheid van het vormmateriaal gelijkmatig verdeeld is en dat de structuur geen abnormale faseverandering ondergaat, waardoor de slijtvastheid en thermische scheurweerstand worden verbeterd.

Strikt kwaliteitscontroleproces

Van de grondstoffen tot de levering van het eindproduct, elke belangrijke schakel moet laag voor laag door de kwaliteitsinspectieafdeling worden beoordeeld. Ningbo NKT Tooling Co., Ltd. is uitgerust met professionele testapparatuur zoals meetinstrumenten met drie coördinaten (CMM), projectoren, hardheidsmeters, ruwheidsmeters, enz., om afmetingen, toleranties, oppervlakteafwerkingen, enz. nauwkeurig te detecteren. Vooral nadat de matrijsassemblage is voltooid, zal een uitgebreide inspectie van de droge matrijstestinstallatie worden uitgevoerd om te verifiëren of de holtestructuur en de bedrijfsstatus van bewegende delen voldoen aan de ontwerpnormen.

Verificatie en foutopsporing van matrijstests

Voordat de matrijs in massaproductie wordt gebracht, zal het bedrijf proefgietmatrijzen uitvoeren en het matrijsvormend vermogen verifiëren door middel van metallografische analyse, detectie van röntgenfouten, hertesten van afmetingen en andere middelen. Als er tijdens de matrijstest defecten zoals flitsen, luchtgaten en krimp worden aangetroffen, zal het technische team de matrijsstructuur en procesinstellingen traceren en gerichte correcties aanbrengen om ervoor te zorgen dat de matrijs stabiel kan functioneren nadat deze in de productielijn van de klant is geplaatst.

Technische teamondersteuning en continue verbetering

Het bedrijf heeft momenteel meer dan 80 professionele medewerkers, waaronder 15 senior ingenieurs en meer dan 30 professionele en technische ingenieurs, met een relatief solide technische sterkte. Tijdens het projectimplementatieproces zal het technische team het hele matrijsproces volgen, van ontwerp tot gebruik, feedback verzamelen over het gebruik en procesverbeteringsplannen opstellen, de daaropvolgende matrijsontwikkeling en verwerkingsstrategieën continu optimaliseren en het algehele leveringsniveau verbeteren.

Volledig procesinformatiemanagementsysteem

Om standaardisatie en traceerbaarheidsbeheer te bereiken, heeft het bedrijf een productieprocesbeheersysteem en een kwaliteitscontroleregistratieplatform opgezet. De ontwerptekeningen, materiaalbronnen, verwerkingsprocessen, warmtebehandelingsgegevens en inspectiegegevens van elke set matrijzen kunnen in het systeem worden gevonden en gevolgd. Door middel van digitaal procesbeheer vermindert het het aantal menselijke omissies, verbetert het de leveringsefficiëntie en helpt het ook om later onderhoud en herreparatie nauwkeurig te lokaliseren.

Aangepast communicatiemechanisme

Aan het begin van het project onderhield het bedrijf nauwe communicatie met klanten en formuleerde het exclusieve matrijsplannen op basis van verschillende spuitgietstructuren en gebruiksvereisten. Halverwege het project wordt de voortgang en kwaliteitsstatus van de matrijsontwikkeling voortdurend teruggekoppeld via faserapporten en monsteranalyses. Dit type mechanisme verbetert niet alleen de klanttevredenheid, maar vergroot ook de doelgerichtheid en het aanpassingsvermogen van de matrijsontwikkeling.