Wat zijn de verschillen tussen gietvormen voor nieuwe energievoertuigseries en traditionele voertuigen?

Verschillen in materiaalvereisten

Naarmate de trend van lichtgewicht auto’s zich voortzet, nieuwe energievoertuigen stellen steeds hogere eisen aan vormmaterialen. Vergeleken met traditionele voertuigen gebruiken nieuwe energievoertuigen een groot aantal lichtgewicht materialen zoals aluminiumlegeringen en magnesiumlegeringen in hun structurele ontwerp, wat hogere eisen stelt aan de hittebestendigheid, slijtvastheid en vormstabiliteit van gietvormen. Traditionele voertuigmallen worden meestal gebruikt voor het gieten van stalen onderdelen of gietijzeren onderdelen, terwijl nieuwe energievoertuigen de neiging hebben om lichte legeringen te gebruiken met een hoge thermische geleidbaarheid, hoge sterkte maar gemakkelijk te vervormen. Daarom moet het matrijsontwerp worden aangepast aan verschillende krimpsnelheden, thermische geleidbaarheid en vloeibaarheid van het metaal.

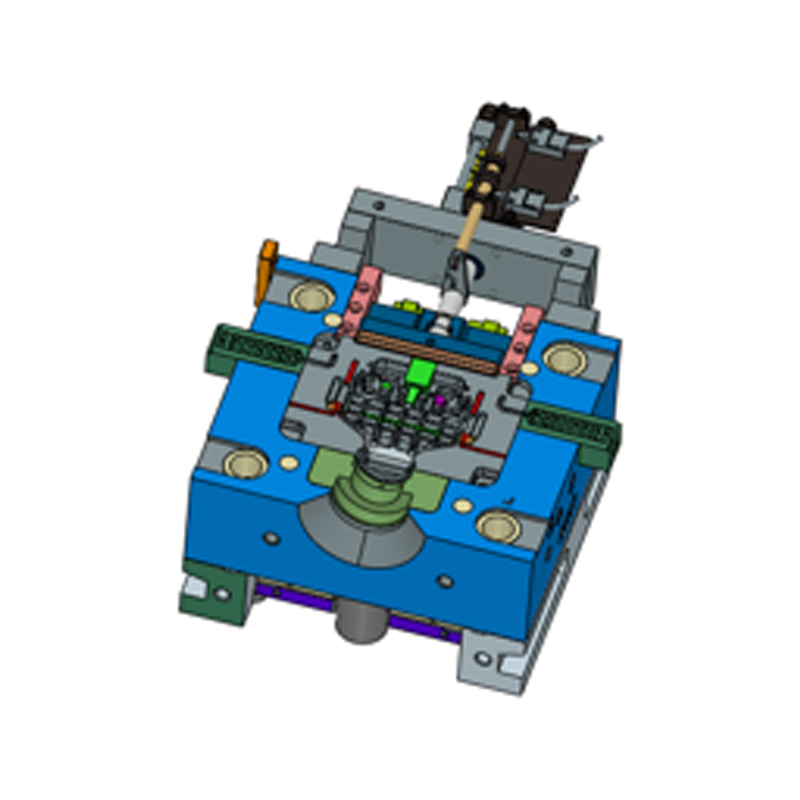

Verschillende complexiteit van componentstructuren

De drie-elektrische systeemcomponenten (batterij, motor en elektronische besturing) van nieuwe energievoertuigen hebben complexe structuren en de eisen voor de nauwkeurigheid van het matrijsontwerp zijn toegenomen. De batterijbehuizing maakt bijvoorbeeld meestal gebruik van een geïntegreerde vormoplossing met een dunne wanddikte en een fijne structuur. De matrijs moet een goed koelsysteem hebben en nauwkeurige dimensionale controlemogelijkheden. De mallen voor traditionele voertuigen bij de productie van metalen onderdelen zoals motoren en versnellingsbakken besteden meer aandacht aan prestaties op het gebied van hoge sterkte en thermische vermoeiing. Er zijn verschillen tussen de twee in de complexiteit van de vormholte en de controle van vormdetails.

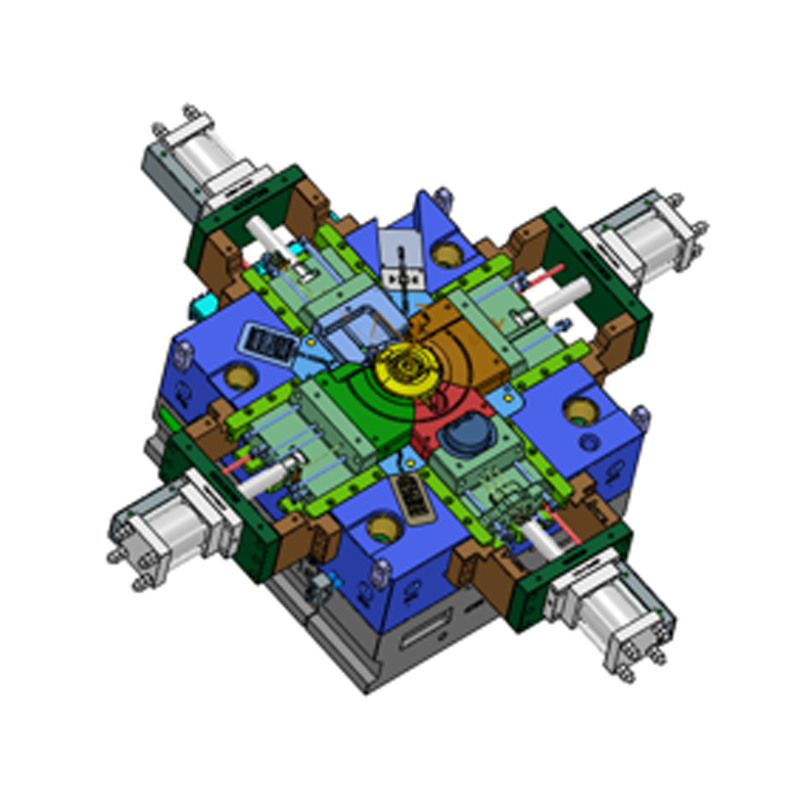

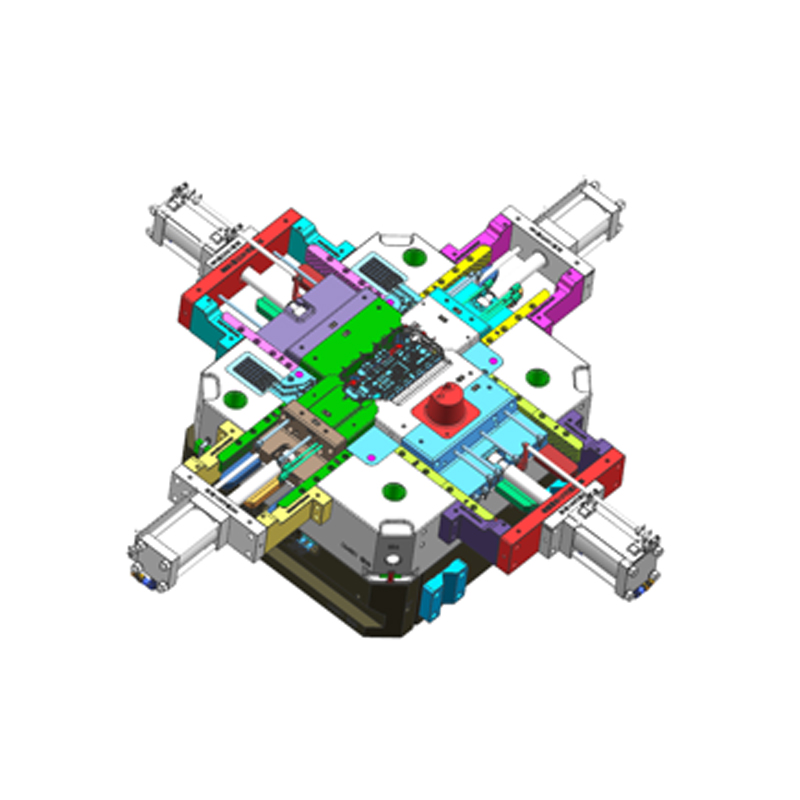

Verschillen in productgrootte en integratie

Nieuwe energievoertuigen stellen hogere eisen aan de integratie van onderdelen en componenten. Het modulaire ontwerp van geïntegreerde elektronische schakelkasten, motorbehuizingen en laadinterfaces wordt bijvoorbeeld een trend. Dergelijke sterk geïntegreerde onderdelen zijn groot van formaat en complex van structuur, en gietvormen moeten een hogere consistentiecontrole en een meerpuntstoevoerontwerp hebben. Traditionele auto-matrijzen dienen meestal voor gespleten structurele onderdelen, met kleine afmetingen van afzonderlijke onderdelen, een relatief uniforme verdeling van de matrijsbelasting en relatief weinig problemen bij het beheersen van thermische spanning.

Uitdagingen veroorzaakt door thermische beheersystemen

Nieuwe energievoertuigonderdelen (vooral stroomaccu's en motorbehuizingen) stellen duidelijke eisen aan het thermisch beheer. Tijdens het ontwikkelingsproces moet de matrijs overwegen of een goed ontwerp van de warmteafvoerstructuur kan worden bereikt nadat het product is gevormd, wat de productprestaties rechtstreeks beïnvloedt. Traditionele voertuigmatrijzen hebben in dit opzicht minder ontwerpdruk. Voor nieuwe energieproducten integreert de matrijsontwikkeling vaak het ontwerp van koelkanalen, optimalisatie van de lay-out van de gietholte en methoden voor thermische spanningsanalyse.

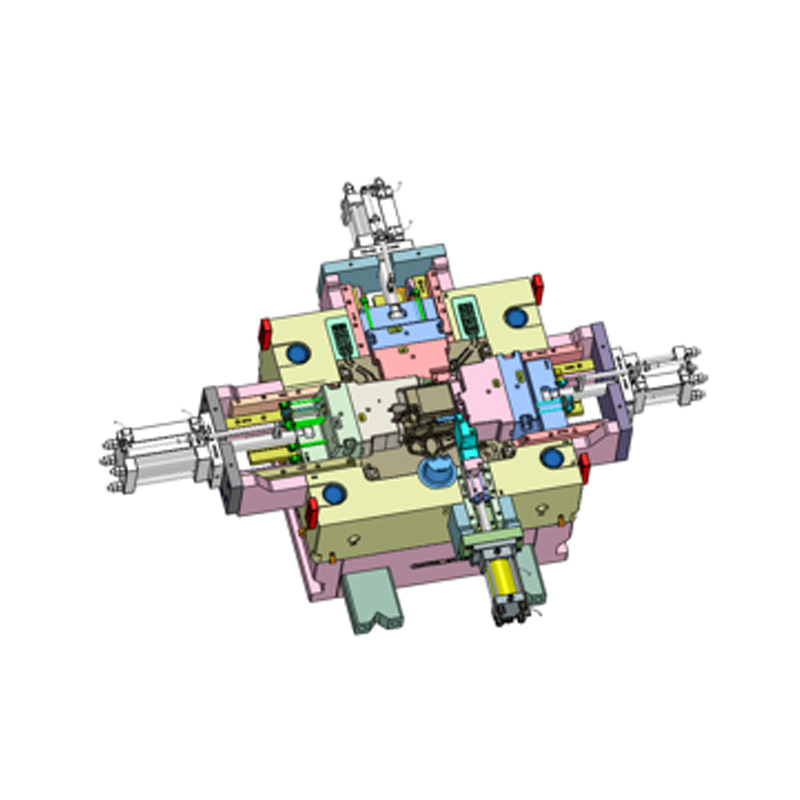

Verschillen tussen spuitgietproces en injectiesysteem

Nieuwe energievoertuigen maken vaak gebruik van hogedrukspuitgiet- of vacuümspuitgietprocessen, en de matrijs moet zich aanpassen aan het technische proces van hogesnelheidsinjectie, hogedrukgieten en snelle koeling. Onder hoge drukomstandigheden zijn de verdeling van de klemkracht van de mal, het uitlaatsysteem en het temperatuurcontrolesysteem van de mal kritischer. Daarentegen wordt gewoon lagedrukgieten of zwaartekrachtgieten nog steeds veel gebruikt in traditionele voertuigmallen, en de eisen voor matrijssystemen zijn iets lager.

Strengere eisen voor precisiecontrole

De eisen van nieuwe energievoertuigen op het gebied van veiligheid en prestatiestabiliteit hebben ertoe geleid dat de precisie van de matrijs het micronniveau benadert, vooral in behuizingen van batterijmodules, behuizingen voor elektronische besturing, enz., En er worden strengere normen voorgesteld voor de maattolerantie, concentriciteit en vlakheid van de matrijs. Hoewel traditionele auto-matrijzen ook gericht zijn op precisie, zijn de algemene eisen relatief los, vooral bij sommige grote constructies, die een bepaalde hoeveelheid nabewerkingsruimte toestaan.

De levensduur van de mal en de onderhoudsmethoden zijn uiteraard verschillend

Omdat nieuwe energievormen vaak worden gebruikt in hogedrukgiet- en hoogfrequente productielijnen, wordt de levensduur van de matrijzen op de proef gesteld. De keuze van het matrijsmateriaal, het warmtebehandelingsproces en het onderhoud van de temperatuurregeling tijdens het gebruik van de matrijs zijn de focus geworden. Het onderhoudsritme van traditionele voertuigmatrijzen is relatief stabiel, de verwerkingsomgeving is beter controleerbaar en de beheersdruk van de onderhoudsfrequentie en de levensduur van de matrijs is relatief laag.

De toepassingsgraad van ontwerptools en simulatietechnologie

In het ontwerpproces van nieuwe gietvormen voor energievoertuigen worden simulatieanalysetools zoals Moldflow en Magmasoft op grote schaal gebruikt om de poortindeling te helpen optimaliseren, het vuleffect en de krimpvervorming te voorspellen. Deze digitale ontwerpmethode verbetert de efficiëntie en nauwkeurigheid van de matrijsontwikkeling aanzienlijk. Traditioneel matrijsontwerp bevindt zich nog steeds in de transitie naar digitalisering en de technologieafhankelijkheid is relatief laag.

Hoe zorgt NKT Tooling ervoor dat de gietmallen voor de nieuwe serie energievoertuigen goede thermische beheerprestaties hebben?

Het belang van thermisch beheer in nieuwe energiegietmatrijzen

Nieuwe energievoertuigonderdelen maken meestal gebruik van hogedrukspuitgiet- of vacuümspuitgiettechnologie, en de verdeling van thermische spanning heeft een directe invloed op de levensduur van de matrijs en de vormkwaliteit van het product. De mal moet bestand zijn tegen de afwisselende effecten van snelle verwarming en koeling tijdens het gietproces, dus het thermische beheersvermogen bepaalt de stabiliteit, cyclusefficiëntie en vormconsistentie van de mal. Een goed ontwerp voor thermisch beheer kan het temperatuurverschil tussen verschillende delen van de mal regelen, het risico op scheuren door thermische vermoeidheid verminderen en het productieritme verbeteren.

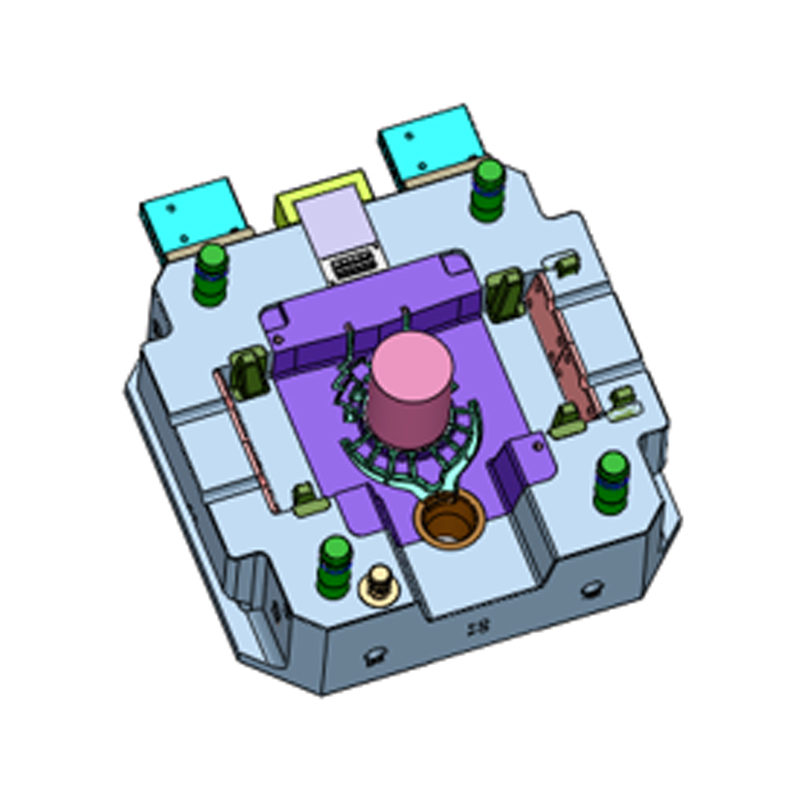

Materiaalkeuze om te voldoen aan de eisen voor warmtegeleiding

Om de warmtegeleidingsefficiëntie van de matrijs te verbeteren, zal Ningbo NKT Tooling Co., Ltd. staal- of legeringsmaterialen met een hogere thermische geleidbaarheid selecteren op basis van de onderdeelstructuur en gietmethode, zoals H13 verbeterd gereedschapsstaal, 1.2343 ESR, 1.2367, enz., om het vermogen van het matrijslichaam om warmte te absorberen en af te geven te verbeteren. Bovendien zal het bedrijf voor gebieden die belangrijke koeling vereisen ook inzetstukken of pluggen van koperlegeringen introduceren om de lokale temperatuur verder in evenwicht te brengen.

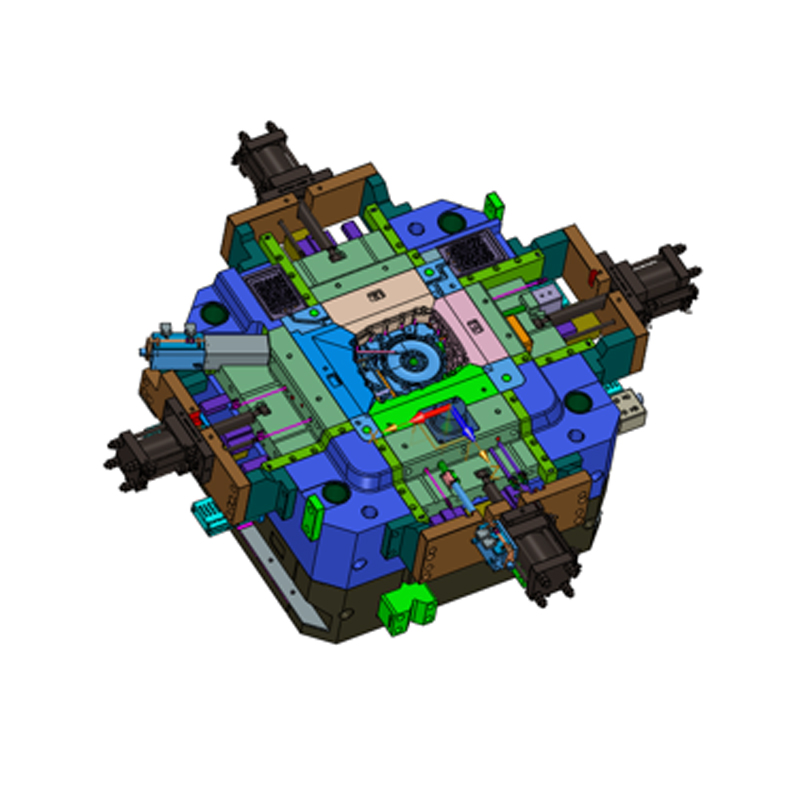

Verfijnd ontwerp van ingebouwde koelkanalen

Wat het ontwerp van de thermische beheerstructuur betreft, gebruikt NKT Tooling 3D CAD-software om de lay-out van koelkanalen te simuleren en te analyseren om ervoor te zorgen dat het koelsysteem de belangrijkste vormgebieden van de mal bedekt. In de behuizing van de batterij of controller zal bijvoorbeeld een recht waterkanaal, een spiraalvormig koelcircuit of een onafhankelijke temperatuurcontroleholte worden ontworpen om een snelle temperatuurverspreiding en effectieve controle te bereiken. Deze kanalen worden vaak voltooid door CNC-diepgatboren om de verwerkingsnauwkeurigheid en structurele stabiliteit te verbeteren.

Thermische veldsimulatieanalyse verbetert het voorspellend vermogen

Het bedrijf maakt op grote schaal gebruik van thermische simulatiesoftware zoals MAGMASOFT of ProCAST om de warmtegeleiding, warmteconcentratie en afkoelsnelheid van de matrijs tijdens het spuitgietproces dynamisch te analyseren. Door de thermische veranderingen in elke fase te voorspellen en aan te passen, worden de blinde vlekken of hete plekken van de thermische controle vooraf gecorrigeerd, wordt de uniformiteit van de thermische cyclus van de matrijs verbeterd en wordt vervorming of spanningsconcentratie vermeden. De impact op de grootte van het onderdeel.

Geïntegreerd beheer van het temperatuurregelsysteem

Om de daadwerkelijke bediening en monitoring te vergemakkelijken, kan Ningbo NKT Tooling Co., Ltd. de matrijs uitrusten met een geïntegreerd temperatuurcontrolesysteem dat functies ondersteunt zoals de aansluiting van de matrijstemperatuurmachine, thermokoppelbewaking en regionale temperatuuraanpassing. Door systematisch beheer van thermische parameters kunnen gebruikers de vormtemperatuurcurve onder verschillende productieomstandigheden aanpassen om een stabiele vormtoestand te behouden. Dit geïntegreerde ontwerp is bijzonder geschikt voor matrijzen zoals veeleisende elektrische aandrijfbehuizingen en nieuwe energieregeleenheidbehuizingen.

De combinatie van meerdere materialen vermindert het risico op thermische vermoeidheid

Voor hoogfrequente thermische schokgebieden, zoals poorten, ventilatiegroeven of dunwandige overgangsgebieden, zal NKT Tooling een combinatie van meerdere materialen gebruiken. Materialen met verschillende thermische uitzettingscoëfficiënten worden bijvoorbeeld ingebed in spoelposities bij hoge temperaturen om de absorptie van thermische schokken te verbeteren en scheuren en instorten van de randen te verminderen. Deze lokale materiaaloptimalisatiestrategie verlengt effectief de totale levensduur van de matrijs.

Onderhouds- en feedbackmechanismen helpen de thermische prestaties te optimaliseren

Nadat de matrijs voor gebruik is afgeleverd, zal het bedrijf ook regelmatig inspecties en evaluatiediensten voor de thermische prestaties leveren op basis van het gebruik van de klant. Door de vloeibaarheid van het koelsysteem, de reactietijd van het temperatuurverschil en de thermische vermoeidheidssporen van het oppervlak te analyseren, worden suggesties voor verbetering gegeven voor het daaropvolgende gebruik van de matrijs of de ontwikkeling van nieuwe matrijzen. Dit ondersteuningsmechanisme voor thermisch beheer tijdens het volledige proces biedt een basis voor de stabiele werking en continue optimalisatie van de matrijs.